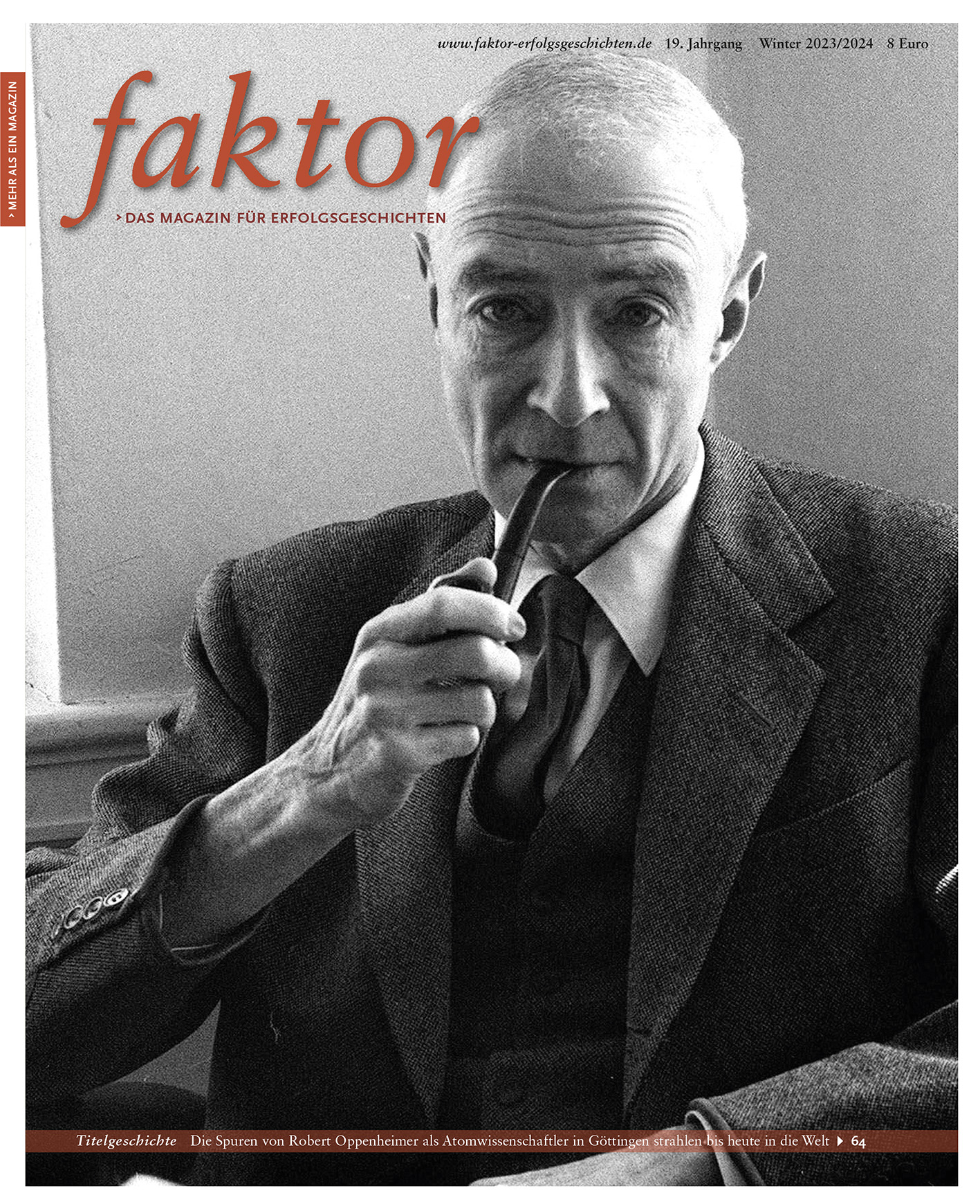

Unter Volldampf bei Piller Blowers & Compressors

Piller Blowers & Compressors ist ein Hidden Champion, der als weltweiter Technologieführer Hochleistungsgebläse und Kompressoren baut. Um diesen Spitzenplatz auszubauen, arbeiten die Moringer daran, den Kundennutzen mit konsequenter Digitalisierung noch weiter zu steigern.

»Die aktuell größte Herausforderung im Maschinenbau ist es, digitale Services und Lösungen zu entwickeln. « Christoph Böhnisch

Die besondere Erfolgsformel

Bei der Herstellung vieler, scheinbar simpler Produkte, die täglich durch unsere Hände gehen, sind viele Schritte notwendig. Bei einigen – eher unerwarteten – hat ein Unternehmen aus Südniedersachsen seine Finger im Spiel: Wenn es zum Beispiel um Tomatenmark, Papier, Kaffeepulver, das Feierabendbier oder das Salz in der Suppe geht, werden in der Produktion Maschinen von Piller Blowers & Compressors genutzt. Aber auch im Reinigungsprozess unseres Abwassers kommen sie zum Einsatz. Kurz gesagt: Die Hochleistungsgebläse und Kompressoren aus Moringen werden in verschiedenen Branchen gebraucht, wenn es darum geht, feste und flüssige Stoffe zu trennen oder zu trocknen – also zum Beispiel Milch in Milchpulver verwandelt wird. Dabei gilt es, den im Herstellungsprozess genutzten heißen Dampf rückzugewinnen, mit den Gebläsen und Kompressoren zu verdichten, wieder auf eine höhere Temperatur zu bringen und ihn letztlich erneut im Prozess verfügbar zu machen. „Wir fertigen keine Standardprodukte, sondern Einzelstücke, die speziell in die Produktionsanlagen unserer Kunden eingepasst werden“, erklärt Christoph Böhnisch die Erfolgsformel des Unternehmens, das er seit drei Jahren zusammen mit Stephan Merkel führt. Mit dieser Technologie wurde Piller zum Marktführer – weltweit. Rund um den Globus gibt es kaum ein Land, das noch nicht beliefert wurde. Die Exportquote liegt bei mehr als 85 Prozent.

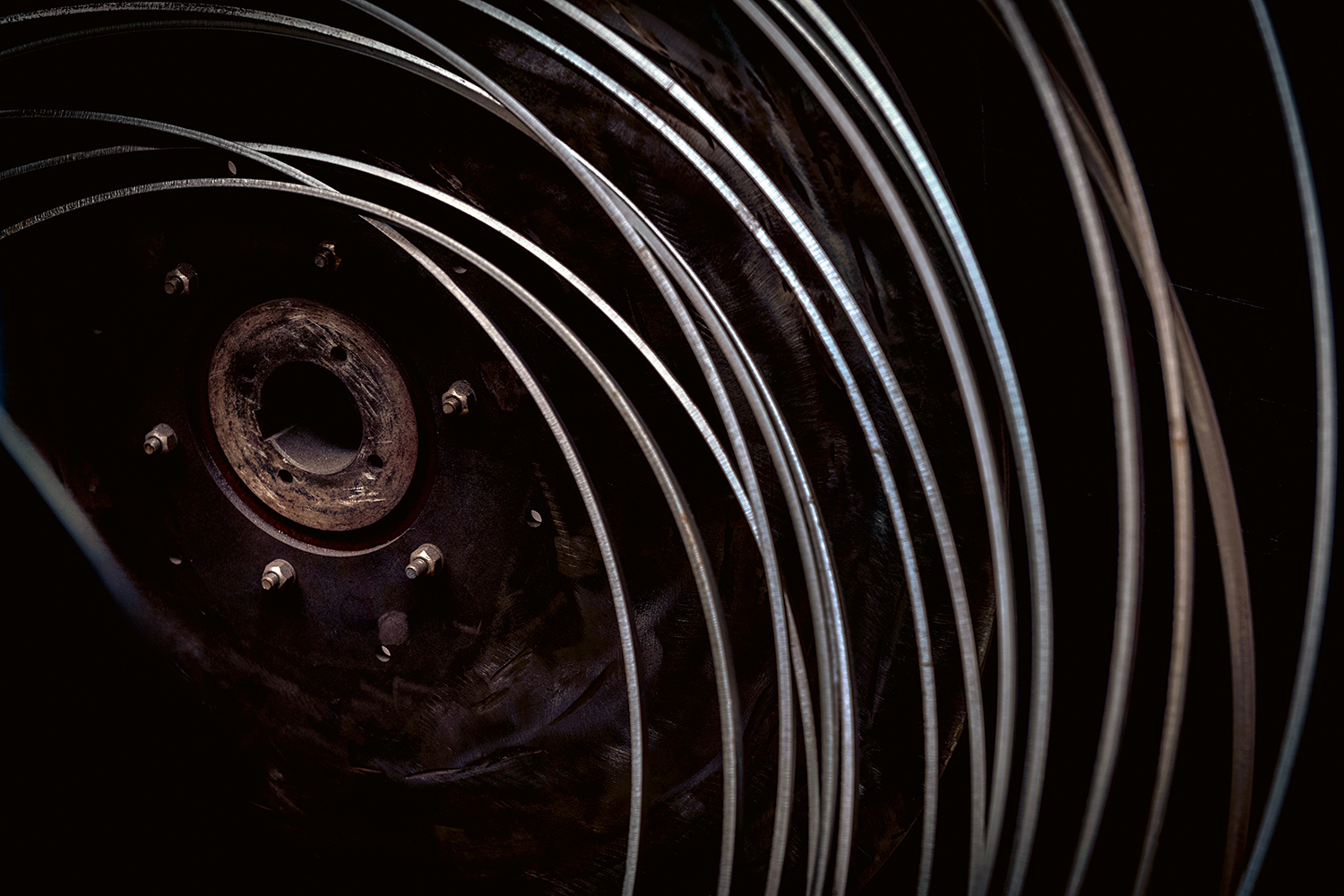

Seine Maschinen hat Piller über Jahre hinweg stetig verbessert: Bemerkbar macht sich das in einer deutlichen Steigerung der Energieeffizienz, bei gleichzeitig minimierter Abnutzung des Materials. Was zunächst für Laien wenig spannend klingt, entpuppt sich als Technologie mit spektakulären Effekten für die Kunden: Die Maschinen von Piller sorgen für stabile Bedingungen im Produktionsprozess und damit eine gleichbleibende Qualität bei den Endprodukten. Aber vor allem reduzieren sie den Energieeinsatz im Produktionsprozess zum Teil drastisch.

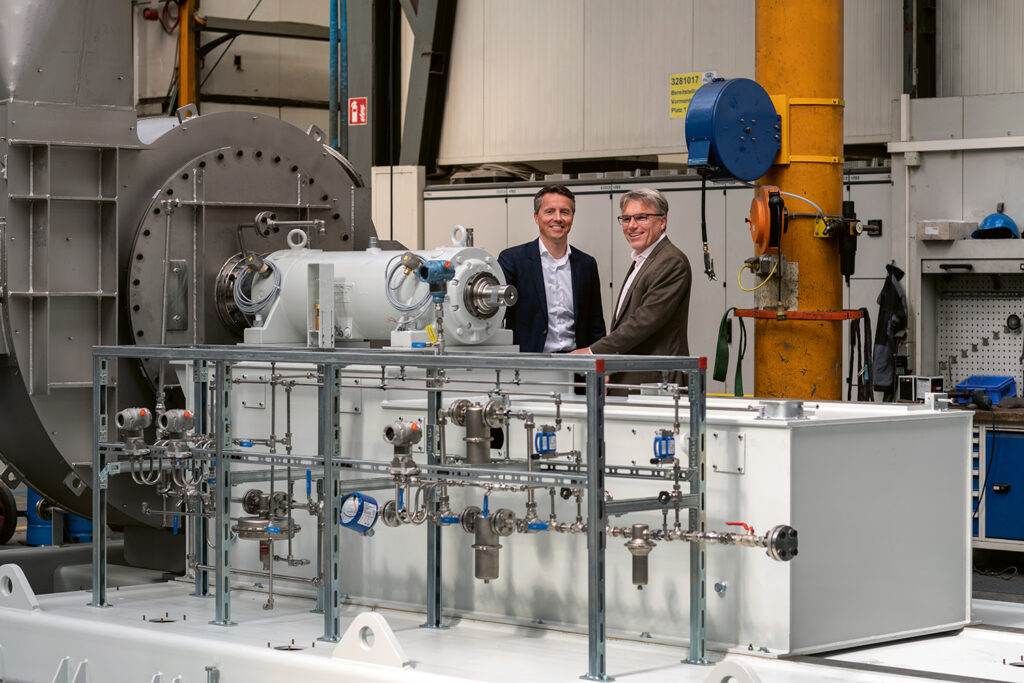

Seit drei Jahren leiten die heutigen Geschäftsführer Christoph Böhnisch (l.) und Stephan Merkel (r.) die Geschicke des Unternehmens, das inzwischen vollständig im Besitz der Familie Klostermann ist.

Der Weg zur Co2-Neutralität

Denn um den noch warmen Dampf wieder aufzubereiten und aufzuheizen, muss weniger Energie eingesetzt werden als für die Neuproduktion derselben Menge. „Obwohl natürlich auch unsere Maschinen Energie verbrauchen, können Kunden die eingesetzte Energie im Gesamtprozess um das Sechs- bis Achtfache senken“, sagt Böhnisch. Bei einem Bioethanolhersteller habe Piller beispielsweise 14 Maschinen installiert. „Bereits nach etwas über einem Jahr hatten sich die Investitionskosten von mehr als zehn Millionen Euro über die eingesparte Energie von etwa 35 Megawatt amortisiert“, erläutert der 53-Jährige, in dessen Verantwortung Forschung und Entwicklung, Produktion, Vertrieb und Marketing liegen.

Doch die Südniedersachsen sorgen nicht nur für enorme Kostensenkung bei ihren Kunden, sondern ermöglichen ihnen auch große Schritte auf dem Weg zur CO2-Neutralität. „Steigende Energiepreise sind immer ein Argument für unsere Maschinen“, erläutert Stephan Merkel. „Auch wenn sie das Thema CO2-Neutralität bereits ernst nehmen – wenn es um die Einhaltung von gesetzlichen Vorgaben oder Verbote bestimmter Energieträger wie Kohle geht –, melden sich Kunden bei uns.“ Piller bekomme dabei nicht nur Greenfield-Aufträge, also die Beteiligung am völligen Neubau einer Produktionsstätte auf der grünen Wiese, auch Brownfield-Aufträge, die Nachrüstung bestehender Werke, würden gewonnen. „Im vergangenen Jahr haben wir ein Auftragsplus von 30 Prozent verzeichnet, mit 20 Prozent mehr rechnen wir in diesem Jahr“, sagt Böhnisch. Es läuft also offensichtlich gut für die Moringer – die sich allerdings nicht beruhigt zurücklehnen, sondern bereits an neuen Ideen arbeiten. „Die aktuell größte Herausforderung im Maschinenbau ist es, digitale Services und Lösungen zu entwickeln“, erläutert Böhnisch. Es gehe darum, zusätzliche Dienstleistungen rund um die Themen Betreiben, Steuern und Optimieren der Prozesse der Kunden anzubieten. „Die Digitalisierung darf kein Selbstzweck sein. Wir richten das an den sich verändernden Erwartungen unserer Kunden aus“, sagt er zur weiteren Erklärung. Immer mehr junge Entscheider seien es heute gewohnt, Prozesse über Apps zu steuern und jederzeit Einblicke in geschäftskritische Vorgänge zu erhalten. „Diese Anforderungen müssen wir zukünftig als Maschinenbauer erfüllen“, sagt Stephan Merkel ergänzend. Der 47- Jährige ist seit sechs Jahren im Unternehmen und kümmert sich in der Geschäftsführung um die Bereiche IT, Finanzen und Personal – und wahrt als Schwiegersohn des Eigentümers Bernd Klostermann die Interessen der Inhaberfamilie. Gemeinsam mit Christoph Böhnisch hatte er den Staffelstab in der Geschäftsführung im Jahr 2019 von Nils Englund übernommen.

Die Notwendigkeit von Digitalisierung

In der Maschinenbaubranche – in der Piller zu Hause ist und die in weiten Teilen als nicht besonders agil, sondern eher behäbig wahrgenommen wird – könnten die Ausgangsvoraussetzungen für den dafür nötigen Digitalisierungsschub unterschiedlicher nicht sein: Einige Mittelständler setzen weiterhin ausschließlich auf ihre traditionellen Stärken wie etwa ein hohes Fertigungs- Know-how und überdurchschnittliche Produktqualität. Andere haben vorausschauend erkannt, dass sie den Kundennutzen mit digital erbrachten Dienstleistungen enorm steigern und sich selbst neue Umsatzquellen erschließen können – und müssen, wenn sie auch in Zukunft ein relevanter Anbieter bleiben wollen. Dazu zählen die Moringer. „Wir sind halbwegs früh dran“, sagt

der aus Bayern stammende Böhnisch mit beinahe norddeutsch anmutender Zurückhaltung. Blickt man genauer hin, sieht die Ausgangssituation bei Piller Blowers & Compressors vielversprechend aus: Seit einigen Jahren wurde die Digitalisierung der eigenen Geschäftsprozesse vorangetrieben, Software hat bereits einen festen Platz in der alltäglichen Arbeit vieler Abteilungen gefunden. So kommen in der eigenen Forschungs- und Entwicklungsabteilung seit Jahren modernste Softund Hardware zum Einsatz, mit denen die Gebläse und Kompressoren schon ab einem frühen Stadium der Entwicklung immer wieder genau analysiert werden. Dadurch gelingt es, jedes Einzelstück Schritt für Schritt zu verbessern und den Wirkungsgrad voll auszuschöpfen. Damit ist bei Piller zudem eine wichtige Grundlage gelegt, die kein Unternehmen bei geplanten Digitalisierungsvorhaben unterschätzen sollte: Die handelnden Mitarbeiter haben verstanden, dass die digitale Transformation kein Weg von A nach B, sondern als kontinuierliche Optimierung der Prozesse auf Basis erhobener Daten zu sehen ist.

Doch nicht nur in der Abteilung Forschung und Entwicklung ist die Digitalisierung weit vorangeschritten. Im Jahr 2018 hatte Piller damit begonnen, ein ERP-System, also eine Software zur Steuerung aller Unternehmensprozesse, einzuführen. „In unserer Größe waren wir in unserer Branche eine Art Pilotkunde“, sagt Merkel in der Rückschau. Zuerst habe man den Bereich Finanzen umgesetzt, im Jahr 2020 dann alle anderen Unternehmensbereiche nachgezogen. Auch diese schrittweise Umsetzung ist ein sinnvolles Vorgehen, um Digitalisierung erfolgreich zu machen: Immer mehr Mitarbeiter lernen den Umgang mit dem System, ohne die Gefahr, dass im Unternehmen nichts mehr funktioniert.

Heute nutzt Piller ein sehr modernes System System. „Ich habe zum Beispiel unsere Verkaufspipeline mit aktuellen Infos immer im Blick“, erzählt Böhnisch begeistert. So weiß ich jederzeit, welche Aufträge unterschrieben sind, welche neuen Verkaufschancen sich gerade erst ergeben haben.“ Auch mobiles Arbeiten gehört bei Piller in einigen Bereichen zur Normalität: Das weltweite Vertriebsteam ist mit iPads zu Terminen bei den Kunden unterwegs, und die IT-Abteilung konnte schon am Anfang der Pandemie Mitarbeitern aus infrage kommenden Abteilungen die Arbeit aus dem heimischen Büro ermöglichen. Anders als bei vielen mittelständischen Maschinenbauern, die für Homeoffice-Arbeitsplätze weder die technische Ausstattung noch die entsprechende Erfahrung hatten. Auch Stephan Merkel nutzt diese Möglichkeit, arbeitet immer wieder tageweise aus seiner Heimatstadt Bochum, während sein Kollege überwiegend vor Ort in Moringen zu finden ist. Ob bei der Anbindung der iPads an die Firmen-IT oder für den Betrieb des ERP-Systems: Piller setzt auf einen Cloud-Ansatz, nicht auf den Betrieb der Systeme in einem eigenen Rechenzentrum. „Der Betrieb in der Cloud und in den Händen von Experten ist aus unserer Sicht viel sicherer und zuverlässiger, als wir das selbst hinbekommen könnten“, erklärt Merkel.

Standortbekenntnis Im Jahr 2016 wurde das neue Piller-Verwaltungsgebäude am Hauptsitz in Moringen eröffnet.

Ein klarer Vorteil

Diese sehr gute Startposition im Digitalisierungsrennen wird zusätzlich durch einen weiteren Faktor deutlich verbessert: die Produkte von Piller. „Unsere Maschinen sind grundsätzlich mit Sensortechnik ausgestattet“, erläutert Böhnisch. Die Sensoren liefern im laufenden Betrieb Informationen – zum Beispiel über die Einhaltung voreingestellter Grenzwerte – an die Produktionsleitzentralen der Kunden. Und genau diese Sensorinformationen können zukünftig zur Grundlage zusätzlicher digitaler Dienstleistungen gemacht werden. Ein interdisziplinäres Team hat in Workshops damit begonnen, diese digitalen Services genauer zu umreißen. Zum einen plant Piller, diese Daten über das Internet verfügbar zu machen, auszuwerten und für kontinuierliche Optimierungen der eingesetzten Maschinen zu nutzen. „Natürlich wollen Kunden nicht, dass ihre Prozesse von uns überwacht werden“, sagt Geschäftsführer Merkel. „Wir würden unseren Kunden Maßnahmen empfehlen, noch mehr Energie und damit Geld in ihrer Produktion zu sparen.“ Zum anderen steht das Thema ,Predictive Maintenance‘ auf der Liste. hierbei geht es darum, auf Basis der gesammelten Leistungs- und Abnutzungsdaten vorausschauende, geplante Wartungen oder Reparaturen durchzuführen, bevor es zu einem ungeplanten und deutlich kostspieligeren Stillstand der Maschinen kommt. Auf jeden Fall ist die Wahrscheinlichkeit hoch, dass die Moringer mit der Aussicht auf noch größere Einsparungsmöglichkeiten und noch kürzere Stillstandzeiten bei ihren Kunden offene Türen einrennen.

Gibt es in dieser Erfolgsgeschichte denn so gar keinen Wermutstropfen? Doch. Zumindest einen kleinen: Den durch die zahlreichen neuen Aufträge ausgelösten Personalbedarf kann das Familienunternehmen nicht so einfach decken. „Es gelingt uns zwar immer wieder, hoch qualifizierte Mitarbeiter für uns zu gewinnen, allerdings bräuchten wir deutlich mehr“, sagt Merkel unumwunden. „Wir sind vor allem bei Menschen erfolgreich, die Verbindungen in die Region haben und sich zurück zu ihren Wurzeln bewegen – und wenn die Leute erstmal bei uns sind, bleiben sie“, ergänzt Böhnisch überzeugt. Kein Wunder: Sie arbeiten dann bei einem gesunden, stark wachsenden Technologieführer, bei dem die Zeichen – trotz aller, auch digitaler Herausforderungen – auf weiterem Wachstum stehen. ƒ

Foto: Alciro Theodoro da Silva

Ist Piller gleich Piller?

Die Piller Blowers & Compressors GmbH aus Moringen und die Piller Group GmbH in Osterode haben gemeinsame Wurzeln, sind heute aber voneinander unabhängige Unternehmen. Hervorgegangen sind sie aus einer Maschinenfabrik, die 1909 von Anton Piller gegründet wurde. Während sich das Werk in Osterode auf Elektromotoren und Generatoren spezialisierte, wurde die Fertigung der Ventilatoren nach Moringen verlegt. Nach dem Verkauf der Firma an den Konzern RWE entstanden aus den Geschäftsbereichen zwei eigenständige Unternehmen – in Moringen die Piller Industrieventilatoren GmbH.

Im Jahr 2001 erwarben Bernd Klostermann und Nils Englund als gemeinsame Gesellschafter die Ventilatorensparte von RWE – und machten sie zu einem Global Player im Bereich Hochleistungsgebläse und Kompressoren. 2013 wurde das Unternehmen in Piller Blowers & Compressors GmbH umbenannt.